您当前的位置: 新闻资讯 > 行业资讯

搜索

-

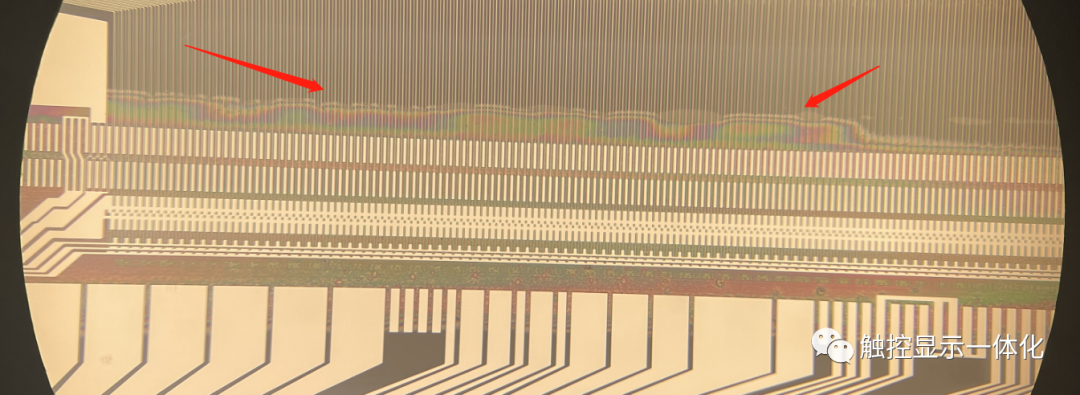

2023-06-03GG结构在银浆线路上面会丝印一道UV绝缘油避免银浆线路腐蚀,针对一些长寿命、户外使用产品要避免严苛条件下的银浆线路腐蚀的问题还会在UV绝缘油的基础上增加一道热固绝缘油用于增加银浆线路防腐蚀和防止银迁移的问题。热固绝缘油防腐蚀的能力强于UV绝缘油但热固绝缘油烘烤的过程中会产生油烟污染ITO玻璃及ITO膜。

-

2023-06-02EMC指的是触控显示模组在整机的电磁环境中符合要求运行并不对整机中的其他设备或器件产生电磁干扰的能力,包括EMI(产生的电磁干扰值)和EMS(抵抗电磁干扰的能力)。

-

2023-06-01在触控显示模组的产品设计过程中需要使用一些特殊电路进行优化和处理信号满足客户主板或产品的需求。

-

2023-05-30在LCM显示模组生产过程中的核心工序——驱动IC绑定工序,这个工序是整个LCM制造过程中精度最高、隐患最多的工艺流程,80%的售后异常都是由此环节导致。

-

2023-05-29触控显示模组的核心基本原理就是电阻、电容和三极管的工作原理,通过这些原理结合单片机矩阵键盘扫描方法实现了对触控显示模组行列式控制。

-

2023-05-28这个案例的特殊之处是Power IC EOS过压发热损坏导致LCM VSP和VSN电压异常黑屏,Power IC采用的是天钰FP7721,当Power IC输出电压超出7V(Power IC规格书VCI=3V最大输出电压为6V)时就会有概率烧毁Power IC(过压的时间长短烧毁的概率不同)。

-

2023-05-27这种不良现象在玻璃Sensor的触控模组里面很常见,导致问题产生的原因也很明确简单——整机的机壳挤压到时玻璃Sensor破损,但为啥这种不良又非常常见呢?究其根本原因还是因为在Sensor设计的第一步没有评估好,Sensor设计的第一步就是要与机壳的3D图纸进行适配并考量Sensor贴合公差及余量,全贴合和框贴的产品针对LCM的机壳避空原理相同。避空的尺寸包括长度、宽度、厚度三个方向结合公差及余量留有充分的间隙。

-

2023-05-26触控模组的核心就是Sensor图形的设计和加工,Sensor图形设计使用到的工具和软件:信息管理平台→设计辅助工具→ITO图形生成工具,CAD,燕秀工具,PROE等。

-

2023-05-25前几天行业大佬带我们去参观了一家返修市场的全贴合厂商的生产线,从中看到了我们很多的不足和思想固化。

-

2023-05-24今年是AI的元年特别是ChatGPT的发布极具震撼,数字人真的快成为现实了。这也将是碳基生命转向硅基生命的起点,数字人在未来会成为每一个人的标配(工作助理、导师、挚友)。